پیگ رانی هوشمند خطوط لوله به عملیاتی اطلاق می شود که در آن با استفاده از دستگاه های هوشمند پیگ (pig)، به بهینه سازی، بازسازی و یا بازرسی خطوط لوله می پردازند. خطوط لوله های مختلف به دلیل وجود ناخالصی یا برخی مواد رسوبی درون سیال خود بعد از مدتی با انباشت رسوبات و پلاک ها مواجه اند. انباشته شدن این رسوبات، محیط داخلی لوله را کوچکتر می کند و همین امر مسبب افت در بهره برداری از خطوط لوله خواهد شد. پیگ رانی هوشمند نامی است که به Pipeline Inspection Gauge می گویند. این فرایند تعمیرات و یا بهینه سازی خطوط لوله را به منظور بهره برداری حداکثری مورد بازبینی و بازرسی قرار داده و حتی قادر است با استفاده از دستگاه خود که دستگاه پیگ رانی نامیده می شود، خطوط لوله را تمیز کند.

پیگ رانی هوشمند

پیگ رانی هوشمند در واقع به معنی استفاده از تجهیزاتی هوشمند به نام پیگ است که به منظور پاکسازی، تمیزکازی بازرسی و بازبینی خطوط لوله در عملیات پیگ رانی شرکت می کنند.

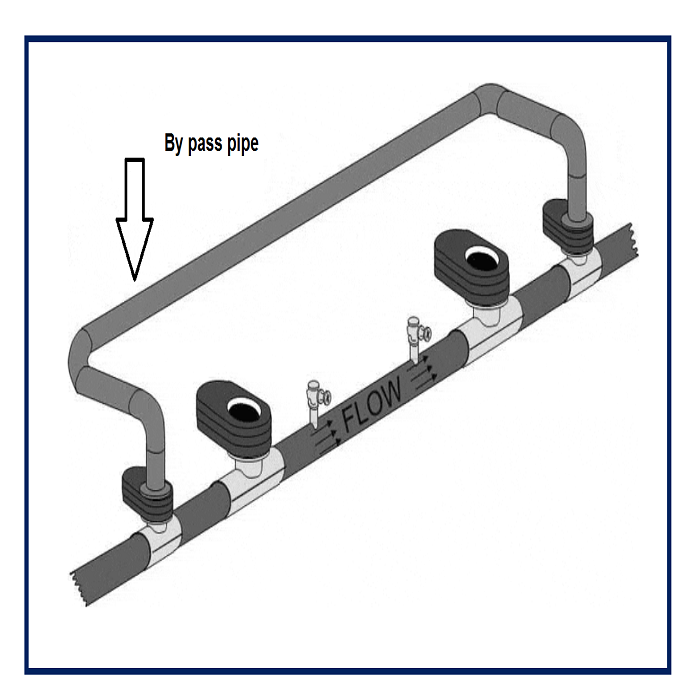

به منظور حفظ خطوط لوله در شرایط مطلوب عملیات بازرسی خطوط لوله یا pipeline inspection را در بسیاری از پالایشگاه ها و مجتمع های پتروشیمی اجرا می کنند. یکی از قوانینی که در پالایشگاه های نفت و گاز از اهیمت ویژه ای برخوردار است بازرسی منظم و دوره ای از خطوط لوله است. مقررات ایمنی خطوط لوله نیازمند این است که اپراتور بازرسی شرایط خطوط لوله ی در حال بهره برداری را مطلوب گزارش کند. بازرسی از خطوط لوله شامل بازرسی خارجی و داخلی از این خطوط می باشد.

بازرسی داخلی از لوله ها توسط عملیات پیگ رانی هوشمند و با استفاده از پیگ های هوشمند صورت می گیرد. پیگ رانی هوشمند عملیاتی غیر مخرب است. پیگ رانی هوشمند با استفاده تکنولوژی های پیشرفته از جمله، نشت شار مغناطیسی و فن آوری های فراصوت بازرسی از محیط داخلی خط لوله را انجام خواهد داد. شیوه های پیگ رانی هوشمند در هر خط لوله متفاوت هستند و باید گفت به این منظور دستگاه های پیگ رانی هوشمند متنوعی نیز ساخته شده اند.

پیگ هوشمند چگونه کار می کند؟

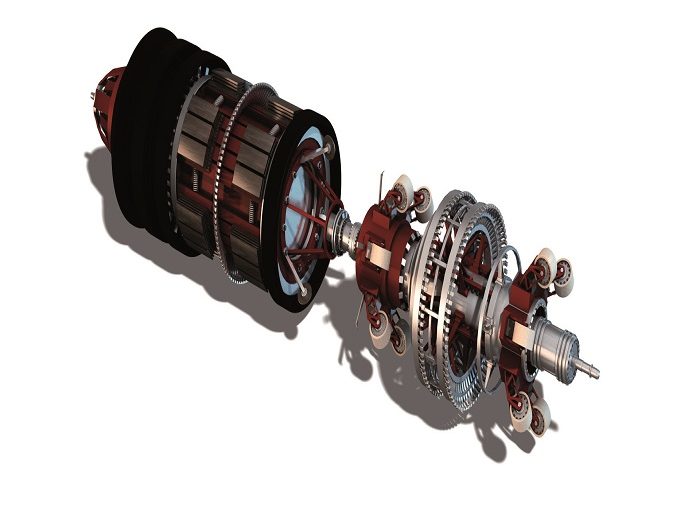

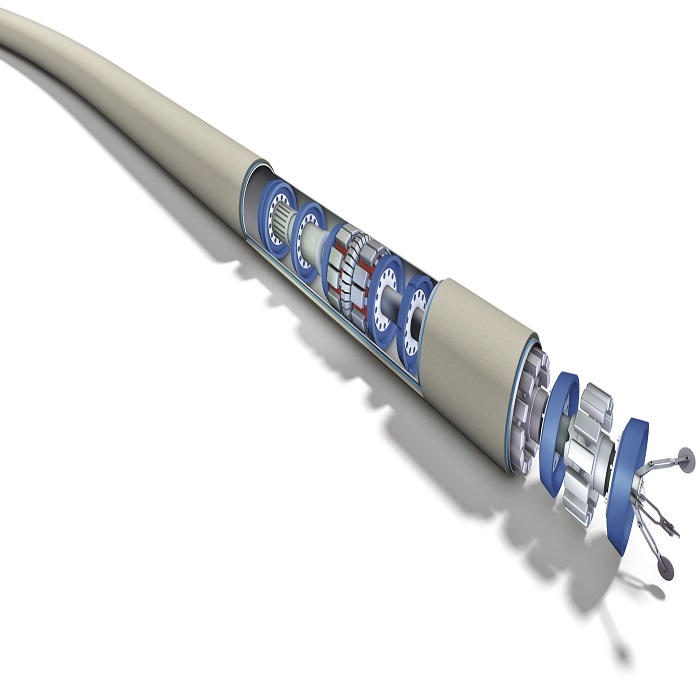

پیگ هوشمند وسیله ای برای پاکسازی و یا بازرسی از لوله های مختلف پالایشگاهی، پتروشیمی، گاز، آب و غیره. دستگاه پیگ از شاخک های پیچیده و متعددی ساخته شده که قابلیت جابجایی و انعطاف دارند و درون خط لوله خم می شوند. این شاخک ها در تماس با خط لوله صدایی جیغ مانند را ایجاد می کنند. این ماشین ها به شکل استوانه های طویلی هستند که در اجزای جانبی خود و شاخک های مذکور با هم تفاوت دارند.

یک ویژگی مشترک در همه ی پیگ ها وجود دارد که باعث می شود این پیگ ها به صورت مماس با دیواره ی داخلی خط لوله حرکت کنند. قابلیت انعطاف شاخک های پیگ ها موجب می شود تا قطر پیگ با قطر لوله همخوانی داشته باشد.

طیف گسترده ای از انواع پیگ ها این روزها در حال استفاده در صنایع خطوط لوله هستند.

پیگ های همگانی (utility): این پیگ ها به منظور تمیزکاری و یا مسدود کردن خطوط لوله در پیگ رانی هوشمند کاربرد دارند.

پیگ های بازرس (inspection): این پیگ به منظور بازرسی و جمع آوری اطلاعات از خطوط لوله در پیگ رانی بکار می روند. اطلاعاتی که این پیگ ها می توانند جمع آوری کنند، شامل دما، فشار خوردگی و پوسیدگی، قطر، خم و انحنا هستند.

این پیگ ها توسط دو فن آوری به روز عملیات پیگ رانی هوشمند را انجام می دهند:

- نشر شار مغناطیسی (MFL): در این روش شار مغناطیسی به منظور شناسایی خوردگی، تشخیص عیب و نشت به دیواره ی لوله فرستاده می شود.

- امواج اولتراسونیک (UT): در این روش امواج اولتراسونیک به منظور تعیین ضخامت لوله به سمت دیواره ی لوله فرستاده می شود.

پیگ های ویژه (specialty): از پلاگ ها می توان به عنوان مثالی از پیگ های ویژه نام برد. وظیفه ی این پیگ ها مسدود کردن خطوط لوله در نقاط مختلف است.

ژل پیگ ها (gel): مایعاتی ژل مانند هستند که به تنهایی یا همراه با دیگر پیگ ها در فرایندهایی از جمله تمیزکاری، تست هیدرواستاتیک، جداسازی محصول و یا حذف یک پیگ گیر کرده مورد استفاده قرار می گیرند.

این دستگاه ها در قسمت ابتدایی خود به شکل قیف هستند. یک راه انداز و یک گیرنده نیز در پیگ ها تعبیه می شود. وظیفه ی راه انداز پیشروی پیگ درون خط لوله است و گیرنده تمامی عیوب و نقص های خط لوله را با نقطه و مختصات محل آن دریافت خواهد کرد. این پیگ ها از نقطه ی آغازین یک خط لوله وارد آن می شوند و در طول خط لوله حرکت می کنند. ساختار این ماشین های به شکلی است که نقاطی از لوله که باریک تر است جمع می شوند و در نقاطی که لوله تاب برمیدارد تا بپیچد نیز به راحتی درون لوله پیچ می خورند.

سرشاخک های این پیگ ها در عملیات پیگ رانی هوشمند تمامی پلاک ها و رسوبات تجمع یافته در دیواره خط لوله را می تراشند و این رسوبات را همراه با جریان سیال به جلو می رانند تا در انتهای خط لوله از یک بخش ایزوله خارج شوند.

همچنین برای بازرسی نیز انواع ترک خوردگی، فرورفتگی، تغییر ضخامت، پوسیدگی و غیره نیز توسط پیگ های هوشمند شناخته می شوند و تیم تعمیراتی را از معایب لوله مطلع خواهد کرد.

پیگ رانی هوشمند بیشتر برای پاکسازی خط لوله اجرا خواهد شد. با این عملیات این تضمین وجود دارد که سیال درون خط لوله خالص است و هیچ گونه آلودگی و ناخالصی درون آن وجود ندارد.

بنابراین با استفاده از عملیات پیگ رانی هوشمند می توان میزان بهره برداری از خط لوله را در حالت حداکثری نگه داشت و پالایشگاه را از عملیات های لوله گذاری مکرر و قطع پی در پی سیال بی نیاز خواهد کرد.